Com um mundo cada vez mais globalizado e clientes que exigem atendimento mais rápido, logística e gestão adequada de estoques em armazéns e centros de atendimento tornam-se um dos principais pilares de qualquer organização.

A perspectiva de armazenamento e distribuição evoluiu nas últimas décadas em todas as organizações. Antes considerada uma ligação que representava principalmente custos, hoje em dia é entendida como uma grande oportunidade de gerar valor para a operação do negócio no total. O projeto e operação de um Centro de Cumprimento não é uma tarefa fácil, especialmente porque é quase um organismo vivo, com constante movimentação de matérias-primas, produtos em processo e/ou produtos acabados.

Ter um Fulfillment Center, um CEDIS ou um armazém não otimizado com processos de armazenamento ineficientes, pode desperdiçar mais de 3.000 homens-hora por ano. Portanto, seguir as melhores práticas de armazenamento é fundamental para reduzir os custos operacionais, melhorando a densidade do fluxo e do armazenamento e aumentando a confiabilidade do estoque.

1. Contar com um ótimo design de armazém e um processo de armazenamento organizado

Design do armazém

É essencial ter um planejamento efetivo para o projeto do armazém que leve em consideração a operação atual e futura. Recomenda-se considerar as projeções de demanda por pelo menos cinco anos para designar áreas no piso para as quais o armazém poderia ser escalado e expandido. Dada a projeção, devemos maximizar o espaço de armazenamento, para isso, é melhor usar as prateleiras de Palets. Dependendo das necessidades da operação, existe uma variedade de sistemas de rack. Entre estes, os mais utilizados são:

- Rack Paletizado: É o sistema mais popular e universal, pois pode adaptar-se a qualquer modelo de empilhadeira, facilitando o armazenamento de todos os tipos de mercadorias. Permite acesso direto a todas as unidades de carga. Sendo modular, sua instalação é rápida e fácil.

- Rack Cantilever: Usado para armazenamento de produtos longos, como hastes de aço e tubos de plástico. Não possui colunas frontais, apenas para facilitar o manuseio de produtos alongados.

- Rack Push Back: Este sistema é por acumulação, empurrando os palets armazenados para o fundo do canal à medida que novas unidades entram. É estruturalmente fabricado para transportar uma rotação de UEPS (últimas entradas, primeiras saídas).

- Rack Drive-In: Sistema de armazenamento compacto projetado para maximizar a utilização do piso e pode oferecer rotação PEPS e UEPS. A densidade de armazenamento é maior que a de um sistema convencional e é recomendada para unidades de baixa e média rotação.

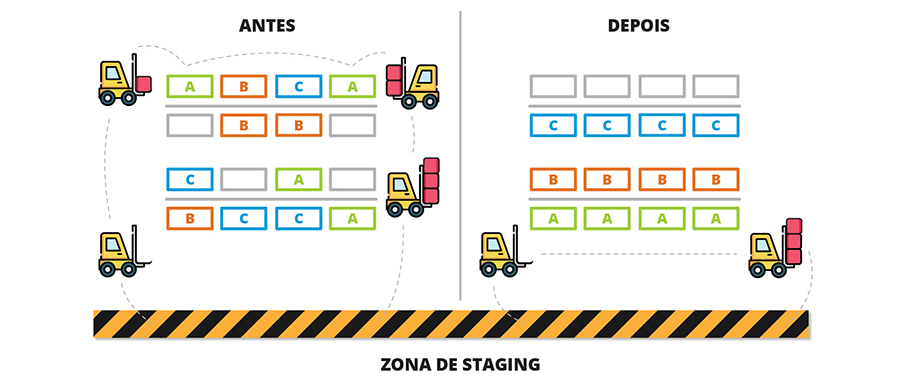

Slotting

A organização e a localização dos produtos é um fator-chave para otimizar o fluxo de operações dentro de um armazém. O processo de organizar o estoque dentro de um centro de distribuição ou armazém é conhecido como ranhura. Os principais objetivos incluem uma melhoria no uso do espaço, a minimização da necessidade de manuseio de artigos, minimização do caminho para o produto, redução dos tempos de busca, entre outros. Uma abertura eficiente permite que menos pessoas sejam usadas para coleta de pedidos e gerenciamento de estoque, o que eventualmente representa uma redução nos custos de mão-de-obra e um aumento na produtividade.

É essencial primeiro realizar uma análise dos movimentos de cada um dos produtos que são manuseados, isto com a intenção de conhecer o comportamento das entradas e saídas. Na prática, uma metodologia com critérios ligados ao fluxo deve ser escolhida para determinar uma localização estratégica para cada um dos produtos, levando em conta também suas dimensões.

Algumas das metodologias que implementamos no setor são:

- Classificação ABC: Segmentação de referências de produtos de acordo com sua importância em três categorias e adotando critérios diferentes, como o nível de vazão e dimensões do produto, com base no princípio de Pareto.

- Cube per Order Index (COI): baseia-se na frequência de coleta de um produto por unidade de espaço de estoque necessário.

- Machine Learning: Aplicação de inteligência artificial que permite ao sistema aprender automaticamente e alcançar melhores soluções baseadas na operação.

2. Contar com o equipamento certo para manuseio de material

Quando o equipamento certo não está disponível, o custo (investimento em ativos fixos) ou a produtividade do armazém são afetados. É por isso que é tão importante analisar as necessidades do armazém e ter o equipamento que otimiza o manuseio de materiais.

Conveyors (esteiras transportadoras)

Eles são usados quando é necessário mover grandes quantidades de produto entre pontos de uma rota fixa. Eles geralmente são mecanizados e podem se tornar automatizados. Sua montagem pode ser no chão ou até mesmo no teto, usando a gravidade para transportar a carga. Eles podem ser usados para mover cargas discretas e volumosas. Os principais tipos de conveyors:

- Correias planas (Belt conveyor)

- Correias rolantes (Roller conveyor)

- Correias transportadoras de rolos por gravidade (Gravity roller conveyor)

- Correias com rodas (Skate-wheel conveyors)

- Correias com correntes (Chain conveyors)

- Correias com ripas (Slat conveyors)

- Correias por cabos enterrados (In-floor towline conveyors)

- Correias de carro sobre trilhos (Cart-on-track)

- Correias áreas de carros (Overhead trolley conveyors)

Armazéns automáticos (AS/RS: Automated storage and retrieval system)

Eles são armazéns inteligentes que gerenciam a operação de carregamento e armazenamento por meio de processos automatizados. Com estes, o gerenciamento de armazenamento de um grande número de palets é otimizado, sendo automaticamente deslocados por carros satélites, cuja operação é controlada por software. Existem diferentes tipos de sistemas, dependendo da necessidade de deslocamento para a operação, estes incluem:

- Unidade de carga

- Deep-lane

- Minicarga

- Módulos de armazenamento de pesquisa vertical

- Sistemas de carrossel horizontal e vertical

Veículos industriais

São todos aqueles veículos utilizados na operação de armazéns para o manuseio de materiais, como empilhadeiras. Sua função é auxiliar no movimento de cargas, durante seu recebimento, armazenamento e pré-embarque. Eles são usados em todos os tipos de armazéns, desde aqueles com baixo volume de movimento até os Centros de Cumprimento de varejistas que têm alto fluxo de pedidos diariamente.

- Veiculo de Guiado Automático (AGV: Automated Guided Vehicule)

- São veículos sofisticados utilizados para manuseio de materiais. Eles são caracterizados por serem controlados por computador e são usados em fábricas e armazéns, sem a necessidade de um operador ou motorista. Para fazer rotas eles são guiados através de linhas ou sinalização no chão, e há também aqueles que possuem sensores de proximidade e lasers.

- Order Picker

- São empilhadeiras elétricas especializadas na coleta de pedidos individuais para o cliente.

- Sideloader

- Semelhante a uma empilhadeira, somente que ela está carregando e descarregando em um lado da máquina.

3. Contar com infraestrutura tecnológica

A tecnologia já desempenha um papel fundamental na otimização das operações dentro dos armazéns de todas as indústrias. À medida que a tecnologia avança ao longo do tempo, os preços de aquisição diminuem e a qualidade do produto aumenta, então a aquisição de soluções tecnológicas está cada vez mais disponível para qualquer organização.

Antes da implementação de softwares e ferramentas avançadas, o planejamento e o desenvolvimento de uma infraestrutura tecnológica também escalonável devem ser priorizados para cobrir problemas mais robustos que surjam no futuro, devido ao crescimento do negócio.

Códigos de barra e etiquetas RFID para o rastreamento de inventários

As formas mais populares de ter visibilidade de estoque em um armazém são o uso de códigos de barras e etiquetagem RFID (Identificação por radiofrequência em inglês). Ambos se beneficiam da possibilidade de armazenar informações sobre os produtos nas etiquetas e uma grande facilidade de serem consultados.

O uso de códigos de barras é uma opção acessível, pois as etiquetas são baratas e podem ser lidos por um grande número de dispositivos, incluindo smartphones. Por outro lado, a etiquetagem RFID é mais cara unitária e também requer a instalação de antenas de leitura. Essa diferença nos custos é refletida ao digitalizar a rotulagem; As antenas de leitura podem digitalizar várias etiquetas RFID que estão dentro de um determinado intervalo, enquanto um código de barras só pode ser lido individualmente e dentro da linha de visão do dispositivo.

Sistemas de coleta

Pick-to-voice

Envolve o uso de um fone de ouvido pelo usuário, onde um sistema de voz indica a rota, a ordem de coleta e os itens a serem otimamente selecionados. O sistema também indica em qual local da zona de pré-embarque deixar a carga.

Pick-by-light

Sistema integrado em prateleiras onde o usuário realiza a coleta de produto guiada por LEDs. Cada espaço de armazenamento dentro do rack tem um LED que liga para informar ao usuário onde coletar o produto. Muitas vezes eles têm um marcador digital que também indica a quantidade de produto a ser coletado.

Software

WMS

O planejamento é importante para poder adaptar o posicionamento de estantes e sistemas mecanizados para o manuseio de materiais, com o objetivo de reduzir a transferência pelos operadores. Muitas empresas confiam em um Warehouse Management System (WMS), que coleta informações, analisa e tem a funcionalidade de fornecer um projeto ideal para a operação do armazém. A ferramenta permite gerenciar todos os estágios de armazenamento, desde o recebimento do produto até o envio. O WMS tem a capacidade de atribuir o local de armazenamento mais conveniente para cada produto, dependendo de sua rotação, dimensões e custo. Escolha a rota mais eficaz para a coleta e determine o local ideal de pré-embarque, onde deixar a carga. Sua funcionalidade permite integrar com o ERP e ter uma administração e controle de estoque, geração automática de pedidos de reabastecimento, processamento de pedidos de clientes, geração de manifestos de embarque, geração de notas fiscais, entre outros.

WCS

Um Warehouse Control System (WCS) permite total integração e automação de equipamentos de manuseio de materiais. Ele recebe informações do WMS e funciona como uma “ponte” de comunicação com sistemas de baixo nível, como um CLP (Controlador Lógico Programável). Com isso, o WCS pode controlar em tempo real a operação de conveyors, sorters, scanners, AS/RS, pick to light, pick to voice, etc. em sinfonia com o WMS.

WES

O Warehouse Execution System (WES) é um híbrido entre um WMS e um WCS. Possui características de ambos os sistemas, como o gerenciamento de todos os processos dentro de um armazém, organizando operações em tempo real. Sincronize e coordene todos os recursos do armazém: equipamentos para manuseio de materiais, veículos, dispositivos e pessoal, para que juntos trabalhem em um fluxo contínuo. Tem a capacidade de se adaptar a mudanças repentinas e redirecionar processos para otimizar a operação.

Resultados da Sintec Consulting

Na Sintec Consulting, reprojetamos os armazéns, CEDIS e Centros de Cumprimento de mais de 30 empresas, com os quais conseguimos aumentar a produtividade das operações entre 15% e 30%, atingindo e mantendo os níveis de satisfação de 95% a 98 %, e alcançar uma redução nos custos operacionais entre 5% e 10%

O design de seus espaços operacionais para armazenamento e distribuição é apropriado para o fluxo atual de todos os produtos? A estratégia de armazenamento leva em consideração as características específicas de todos os produtos? A estratégia de armazenamento é coordenada com PEPS ou UEPS, conforme o caso? Qual é o nível de automação da operação do seu armazém? Você tem a tecnologia para rastrear o estoque dentro do armazém? Você tem um sistema de gerenciamento de armazém?

Podemos ajudá-lo a otimizar seu armazém, adaptando-o às suas necessidades atuais e futuras. Ligue-nos, estamos aqui para apoiá-lo!