Con un mundo cada vez más globalizado y clientes que demandan mayor rapidez en servicio, la logística y gestión adecuada de inventarios en los almacenes y Fulfillment Centers se convierte en uno de los pilares clave de cualquier organización.

La perspectiva sobre el almacenaje y distribución ha ido evolucionando durante las últimas décadas en todas las organizaciones. Antes considerado un eslabón que principalmente representaba costos, hoy en día se entiende como una gran oportunidad para generar valor a la operación del negocio en total. El diseño y la operación de un Fulfillment Center no es una tarea fácil, sobre todo porque es casi un organismo vivo, con constante movimiento de materias primas, productos en proceso y/o productos terminados.

Tener un Fulfillment Center, un CEDIS o un almacén no optimizado con procesos ineficientes en almacenamiento, puede llegar a desperdiciar más de 3000 horas-hombre anualmente. Por lo tanto, seguir las mejores prácticas de almacenamiento es clave para reducir costos de operación, mejorar tanto el flujo como la densidad de almacenaje, e incrementar la confiabilidad de los inventarios.

1. Contar con un diseño de almacén óptimo y un proceso de almacenaje organizado

Diseño de almacén

Es indispensable contar con una planeación efectiva para el diseño del almacén que tome en cuenta la operación actual y futura. Se recomienda considerar proyecciones de demanda por lo menos a cinco años para así designar áreas en piso a las que pudiera escalar y expandirse el almacén. Dada la proyección, debemos maximizar el espacio de almacenamiento, para ello lo mejor es utilizar estanterías para Palets. Dependiendo de las necesidades de la operación, existe una variedad de sistemas de racks. Entre estos los más utilizados son:

- Rack Paletizado: Es el sistema más popular y universal ya que puede adaptarse a cualquier modelo de carretilla elevadora, facilitando el almacenaje de todo tipo de mercancías. Permite acceso directo a todas las unidades de carga. Al ser modular, su instalación es rápida y sencilla.

- Rack Cantilever: Se usa para almacenamiento de productos largos como varillas de acero y tubería de plástico. No cuenta con columnas frontales, justamente para facilitar el manejo de productos alargados.

- Rack Push Back: Este sistema es por acumulación, empujando a los palets almacenados hacia el fondo del canal conforme van entrando nuevas unidades. Está fabricado de manera estructural para llevar una rotación UEPS (Últimas entradas, primeras salidas).

- Rack Drive-In: Sistema de almacenamiento compacto diseñado para maximizar la utilización de piso y puede ofrecer una rotación tanto PEPS como UEPS. La densidad de almacenaje es superior al de un sistema convencional y se recomiendan para unidades de baja y media rotación.

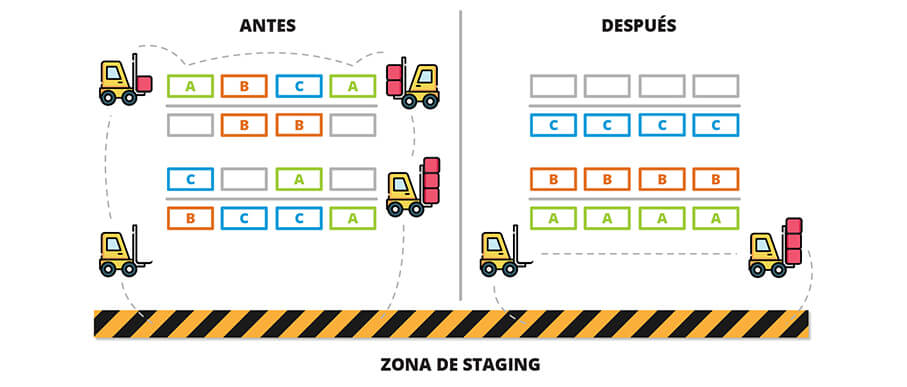

Slotting

El acomodo y ubicación de los productos es un factor clave para lograr la optimización del flujo de operaciones dentro de un almacén. Al proceso de organizar el inventario dentro en un centro de distribución o almacén se le conoce como slotting. Los principales objetivos incluyen una mejora en la utilización de espacio, la minimización de la necesidad de manejo de artículos, minimización del trayecto a producto, reducción de tiempos de búsqueda, entre otros. Un slotting eficiente permite que se utilice menos personal para la recolección de órdenes y manejo de inventario, lo que eventualmente representa una reducción de costos de mano de obra y aumento en la productividad.

Es esencial primero realizar un análisis de los movimientos de cada uno de los productos que se manejen, esto con la intención de conocer el comportamiento de entradas y salidas. En la práctica se debe de escoger una metodología con criterios ligados al flujo que permita determinar una ubicación estratégica para cada uno de los productos, tomando en cuenta también sus dimensiones.

Algunas de las metodologías que hemos implementado en la industria son:

- Clasificación ABC: Segmentación de las referencias de productos según su importancia en tres categorías y tomando diferentes criterios, como el nivel de flujo y dimensiones de producto, basándose en el principio de Pareto.

- Cube per Order Index (COI): Se basa en la frecuencia de recolección de un producto por unidad de espacio requerido de inventario .

- Machine Learning: Aplicación de inteligencia artificial que permite que el sistema pueda aprender automáticamente y llegar a mejores soluciones con base en la operación.

2. Contar con el equipo adecuado para el manejo de materiales

Cuando no se cuenta con el equipo adecuado, el costo (inversión en activo fijo) o la productividad del almacén se ven impactados. Es por ello que es tan importante analizar las necesidades del almacén y contar con el equipo que optimice el manejo de material.

Conveyors (cintas transportadoras)

Se utilizan cuando se requiere desplazar grandes cantidades de producto entre puntos de un rutado fijo. Son generalmente mecanizados y pueden llegar a ser automatizados. Su montaje puede ser en piso o incluso en techo, empleando la gravedad para transportar la carga. Pueden ser utilizados tanto para mover cargas discretas como voluminosas. Los principales tipos de conveyors:

- Cintas planas (Belt conveyor)

- Cintas con rodillos (Roller conveyor)

- Banda transportadora de rodillos por gravedad (Gravity roller conveyor)

- Cintas con ruedas (Skate-wheel conveyors)

- Cintas con cadenas (Chain conveyors)

- Cintas con listones (Slat conveyors)

- Cintas por cable enterrado (In-floor towline conveyors)

- Cintas de carro sobre raíles (Cart-on-track)

- Cintas áreas de carros (Overhead trolley conveyors)

Almacenes automáticos (AS/RS: Automated storage and retrieval system)

Son almacenes inteligentes que gestionan la operación de carga y almacenamiento a través de procesos automatizados. Con estos se optimiza la gestión de almacenaje de gran número de palets, las cuales son desplazadas de manera automatizada por carros satélite, cuya operación es controlada por un software. Existen diferentes tipos de sistemas dependiendo de la necesidad de desplazamiento para la operación, estos incluyen:

- Unidad de carga

- Deep-lane

- Minicarga

- Módulos de almacenaje de levantamiento verticales

- Sistemas de carrusel horizontales y verticales

Vehículos industriales

Son todos aquellos vehículos utilizados en la operación de almacenes para el manejo de materiales, tales como los montacargas. Su función es ayudar en el desplazamiento de carga, durante su recibo, almacenamiento y pre-embarque. Son utilizados en todo tipo de almacenes, desde los que presentan bajo volumen de movimiento hasta aquellos Fulfillment Centers de retailers que tienen alto flujo de órdenes diariamente.

- Vehículo de Guiado Automático (AGV: Automated Guided Vehicule)

- Son vehículos sofisticados utilizados para el manejo de materiales. Se caracterizan por ser controlados por computadora y son empleados en plantas y en piso de almacenes, sin la necesidad de un operador o conductor. Para realizar rutas se guían a través de líneas o señalización en el piso, y también existen aquellos que cuentan con sensores y lásers de proximidad.

- Order Picker

- Son montacargas eléctricos especializados en recolección de órdenes individuales para el cliente.

- Sideloader

- Similar a una carretilla elevadora, solo que esta carga y descarga por un lado de la máquina.

3. Contar con infraestructura tecnológica

La tecnología ya juega un papel clave en la optimización de las operaciones dentro de los almacenes de todas las industrias. Conforme avanza la tecnología a través del tiempo, los precios de adquisición disminuyen y la calidad de los productos aumenta, por lo que la adquisición de soluciones tecnológicas está cada vez más al alcance de cualquier organización.

Antes de la implementación de software y herramientas avanzadas, se debe priorizar la planificación y desarrollo de infraestructura tecnológica que además sea escalable para poder abarcar problemáticas más robustas que se presenten en un futuro dado el crecimiento del negocio.

Códigos de barra y tags RFID para el rastreo de inventarios

Las maneras más populares para tener visibilidad de inventario dentro de un almacén son la utilización de códigos de barra y el etiquetado con RFID (Identificación por radiofrecuencia en inglés). Ambas se benefician de la posibilidad de almacenamiento de información del producto en etiquetas y de una gran facilidad para ser consultadas.

La utilización de códigos de barra es una opción accesible ya que las etiquetas son de bajo costo y pueden ser leídas por gran número de dispositivos, incluyendo smartphones. Por otro lado, el etiquetado RFID es más costoso unitariamente y además requiere de la instalación de antenas lectoras. Esta diferencia en costos se ve reflejada a la hora de escanear el etiquetado; las antenas lectoras pueden escanear varias etiquetas RFID que se encuentren dentro de cierto rango, mientras que un código de barra solamente puede ser leído de manera individual y dentro de la línea de visión del dispositivo.

Sistemas de recolección

Pick-to-voice

Involucra la utilización de un auricular por parte del usuario en donde un sistema de voz le indica la ruta, el orden de recolección y los artículos a seleccionar de manera óptima. El sistema también indica en que ubicación de zona de pre-embarque dejar la carga.

Pick-by-light

Sistema integrado en estantes en donde el usuario realiza la recolección de producto guiado por leds. Cada espacio de almacenamiento dentro del rack cuenta con un led que se enciende para indicarle al usuario de dónde debe recolectar producto. Muchas veces cuentan con un marcador digital que también indica la cantidad de producto a recolectar.

Software

WMS

La planeación es importante para poder adecuar el posicionamiento de estantería y sistemas mecanizados para el manejo de materiales, con el objetivo de reducir el traslado por parte de operarios. Muchas empresas se apoyan de un sistema Warehouse Management System (WMS), el cual recolecta información, la analiza y tiene la funcionalidad de proporcionar un diseño óptimo para la operación del almacén. La herramienta permite administrar todas las etapas de almacenamiento, desde la recepción del producto hasta el embarque. El WMS tiene la capacidad de asignar el lugar más conveniente de almacenamiento para cada producto dependiendo de su rotación, dimensiones y coste. Elige la ruta más efectiva para la recolección y determina la ubicación óptima de pre-embarque en donde dejar la carga. Su funcionalidad le permite integrarse con el ERP y tener una administración y control de inventario, generación automática de órdenes de reabastecimiento, procesamiento de órdenes de clientes, generación de manifiestos de embarque, generación de facturas, entre otras.

WCS

Un Warehouse Control System (WCS) permite una integración y automatización total del equipo para manejo de materiales. Recibe información del WMS y funciona como ‘puente’ de comunicación con sistemas low-level como un PLC (Controlador Lógico Programable). Con esto, el WCS puede controlar en tiempo real la operación de conveyors, sorters, scanners, AS/RS, pick to light, pick to voice, etc en sinfonía con el WMS.

WES

El Warehouse Execution System (WES) es un híbrido entre un WMS y un WCS. Cuenta con características de ambos sistemas, como la gestión de todos los procesos dentro de un almacén, organizando las operaciones en tiempo real. Sincroniza y coordina a todos los recursos del almacén: equipo para manejo de materiales, vehículos, dispositivos y personal, para que en conjunto trabajen en un flujo continuo. Tiene la capacidad para adaptarse a cambios repentinos y redirigir los procesos para optimizar la operación.

Resultados de Sintec Consulting

En Sintec Consulting hemos rediseñado los almacenes, CEDIS y Fulfilment Centers de más de 30 empresas, con las cuales hemos podido aumentar la productividad de las operaciones entre un 15% y 30%, logrado y mantenido niveles de fill-rate de 95% a 98%, y lograr una reducción de costos de operación entre 5% y 10%

¿El diseño de tus espacios operativos para almacenaje y distribución está adecuado al flujo actual de todos los productos? ¿La estrategia de almacenamiento toma en cuenta las características específicas de todos los productos? ¿La estrategia de almacenamiento está coordinada con PEPS o UEPS, según sea el caso? ¿Cuál es el nivel de automatización de la operación de tu almacén? ¿Cuentas con la tecnología para rastrear el inventario dentro del almacén? ¿Cuentas con un Warehouse Management System?

Podemos ayudarte a optimizar tu almacén, adecuándolo a tus necesidades actuales y futuras. ¡Llámanos, estamos para apoyarte!