Obtener la preferencia del cliente es una competencia cada vez más reñida, y que va más allá de factores como el precio o la calidad.

La satisfacción de niveles de servicio puede ser un diferenciador importante para los clientes, pero ¿cómo mantener niveles de servicio satisfactorios, mientras reducimos nuestro capital de trabajo, y aumentamos el flujo de efectivo? La optimización del inventario en tu cadena de suministro puede ser la respuesta, ya que, hoy en día, no basta con tener un producto de alta calidad o precio competitivo, sino que los clientes buscan la disponibilidad del producto y el mejor nivel de servicio de tu parte.

¿Alguna vez te has quedado atorado en un aeropuerto por un retraso de vuelo? ¿Has pasado horas interminables esperando a que llegue tu avión, sin poderte mover de la sala de espera en caso de que tengan alguna noticia? De acuerdo con Flight Aware, el año pasado hubo en Estados Unidos un promedio de 9,728 aviones transportando a 1,270,406 personas. Estos vuelos viajaron a más de 17,000 aeropuertos comerciales en el mundo. El Departamento de Transportación de Estados Unidos reporta que el 76% de todos los vuelos sale a tiempo. Si este año estuviste esperando un vuelo retrasado, eres parte del 24% que no tuvo tanta suerte.

Durante esos retrasos, te has preguntado, ¿cómo se coordinan todos estos vuelos, con cambios por problemas de mantenimiento o por clima? ¿Qué sucede cuando un vuelo de la ciudad de Nueva York llega retrasado a Houston? ¿Te imaginas el nivel de sofisticación que tiene esa cadena de suministro para lidiar con esos cambios, muchas veces impredecibles, día con día?

Si cada aeropuerto optimizara sus vuelos de la forma que más le conviene a esa ciudad, ¿cómo crees que sería la situación de retrasos y cancelaciones? De seguro, habría muchas más, ya que al planear para un solo aeropuerto, no se toman en cuenta los demás aeropuertos a los que tienen alcance los aviones que salen de una sola ciudad. No se puede planear que un vuelo saldrá de Nueva York a Houston, sin asegurar que tendrá lugar en la pista de aterrizaje a la hora que llegue. Si así fuera, viajar en avión sería aún más caótico, y eso sin considerar cambios en el clima o problemas de mantenimiento.

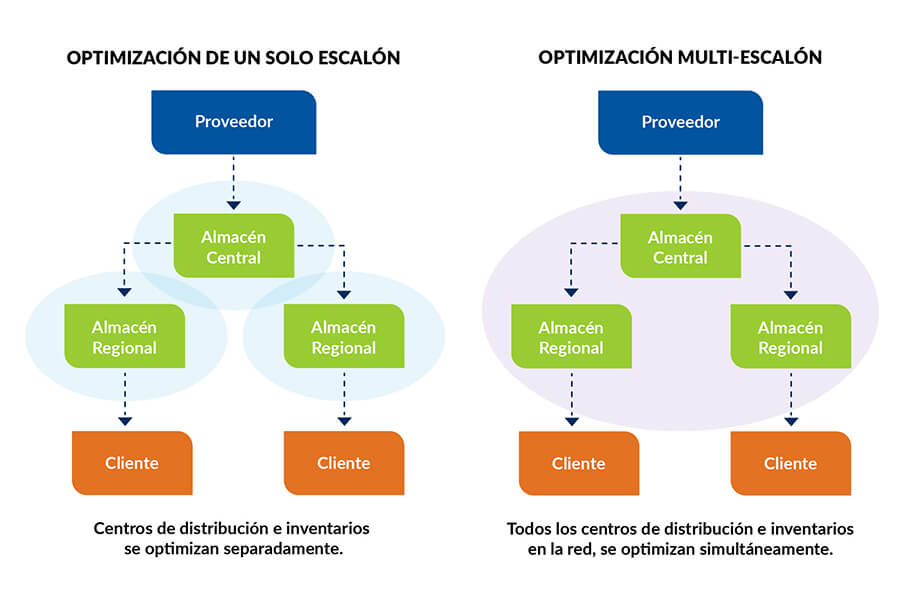

Podemos comparar este tipo de planeación logística en los aeropuertos con la gestión de sistemas de inventario en las empresas. Existen dos tipos de sistemas de inventario: De un solo escalón y multi-escalón.

El primero y el más sencillo es el sistema de un solo escalón o Single-Echelon Inventory System. En este sistema, un solo Centro de Distribución funge como el repositorio central entre el proveedor del inventario y los puntos de venta al cliente final. En este tipo de cadena, la combinación de material-ubicación de un punto no es afectado por otros materiales o ubicaciones. Si un negocio vende productos desde una sola ubicación, sería un sistema Single-Echelon.

Sin embargo, sabemos que ya son pocas las empresas que se manejan de esta forma. Entonces ¿por qué seguimos operando las cadenas como si fuesen de un solo escalón? En un sistema tradicional, el punto de venta planea su demanda y pide al centro de distribución el producto que necesita para satisfacer las necesidades de su cliente. Optimiza su inventario de forma local, ya que no necesita coordinarse con otros puntos de venta o centros de distribución. Esto sería el equivalente a que un aeropuerto planeara sus vuelos de manera aislada, sin importar si van a tener un lugar donde aterrizar los aviones al llegar a su destino.

El otro tipo de sistema es Multi-Escalón o Multi-Echelon Inventory System. En este sistema hay dependencia entre varias capas de proveedores distribuidos en varios centros de distribución, o se cuenta con manufactura de outsourcing. Los envíos de producto se almacenan primero en un centro de distribución central o regional. Estas instalaciones son los proveedores internos de los puntos de venta hacia el cliente final. Por ejemplo, Nike cuenta con 7 centros de distribución regional que dan servicio a más de 300,000 puntos de venta, todos ellos bajo el control de una sola empresa: Nike.

En muchos casos estos sistemas multi-escalón se optimizan de forma individual: Es decir, cada centro de distribución y cada punto de venta optimiza su propio inventario de manera individual. Esto lleva consigo el riesgo de no cumplir con los niveles de servicio, sufrir del efecto látigo por cambios en la demanda, y ser muy costoso.

Para hacer una verdadera optimización de este sistema, se debe hacer una optimización completa. Este tipo de optimización representa la última generación o la tendencia más relevante en cadena de suministro.

Para desarrollarla se necesita tener a la mano toda la información de la cadena y cada una de sus partes, como costos de almacenamiento, tiempos de entrega entre un punto y otro, capacidad, y demanda. El proceso de implementar una optimización en un sistema multi-escalón puede parecer muy complejo, pero tiene muchos beneficios que hacen que valga la pena. Optimizar la cadena desde la perspectiva multi-escalón es como asegurarnos que cada avión que sale de nuestro aeropuerto tiene un lugar a donde llegar en su destino, y al tener visibilidad de toda la cadena, podemos reaccionar de forma más eficiente a cambios en el clima o retrasos de otros vuelos.

En las empresas, una visión de todo el sistema multi-escalón puede ayudarnos a reducir nuestro capital de trabajo, y permitir una planeación avanzada de toda la cadena; todo mientras mantenemos los niveles de servicio acordados para nuestros clientes, o incluso los elevamos de manera relevante para un canal o segmento en específico. En los proyectos en los que hemos trabajado, hemos alcanzado hasta una reducción del 25% del inventario y hemos aumentado el flujo de caja en un 50%, aumentando hasta 10 puntos de nivel de servicio en la compañía.

Por su experiencia, Sintec Consulting puede ser un aliado valioso al optimizar un sistema multi-escalón. Contamos con la metodología necesaria, los últimos algoritmos y la capacidad de analítica avanzada que ayudan a nuestros clientes a tener esa visibilidad y eficiencia en toda la cadena de suministro para lograr resultados tangibles y prácticos. Una vez que se haya implementado esta optimización del sistema, se pueden hacer ajustes dependiendo de la estrategia del negocio, el ciclo de maduración o cambios en la demanda, sin desestabilizar otras partes de la cadena.

Conforme se van haciendo más complejas las cadenas de suministro, este tema va cobrando mayor importancia. La demanda del mercado nos insta a ser más rápidos y eficientes conforme pasa el tiempo, y nuestros clientes cada vez son más exigentes. Contar con una optimización del sistema de inventarios multi-escalón, puede ser una ventaja competitiva para tu empresa. ¿Te imaginas, si una aerolínea te pudiese garantizar que no tendrán retrasos en sus vuelos? De seguro, si viajas a una reunión importante querrás reservar tu vuelo con esa aerolínea, a pesar de que su precio sea más alto. De la misma forma, si puedes asegurar a tus clientes un nivel de servicio satisfactorio, mientras reduces tus costos de inventario, ¿qué esperas para optimizar los inventarios de tu cadena logrando mejores niveles de servicio?

Jorge Chávez