La cadena de frío en la industria agroalimentaria tiene un gran potencial de eficientizarse, lo cual además resultaría en la posibilidad de garantizar que el alimento que llega a nuestra mesa tenga un origen totalmente verificable y seguro.

En Latinoamérica, el 85% del desperdicio de alimentos es debido a deficiencias en la cadena de frío. Aunque pudiera sonar como un asunto meramente técnico, la realidad es que actualmente hay 2 factores que sitúan el almacenamiento y distribución de alimentos al centro de discusiones estratégicas de negocio. El primero, es que el consumidor se fija cada vez más en la calidad de lo que adquiere —migra del taco de la esquina a un consumo sin riesgo de intoxicación— y el segundo, que las empresas destinan atención y recursos crecientes al manejo de la energía.

La tendencia en manejo de productos frescos está claramente orientada a incrementar la eficiencia en costo y generar un alto nivel de seguridad en alimentos, para lo cual hay cuatro pilares críticos que describimos a continuación.

1. Trazabilidad

Su objetivo central es lograr un correcto control de inocuidad con nuevas tecnologías que permiten trazabilidad integral y rápida. Hablamos, por ejemplo, de que todos los proveedores de alimentos que se venden en un supermercado estén conectados, de manera que, en caso de alguna intoxicación o contingencia, de inmediato se puedan tomar acciones correctivas respecto al proveedor problemático, mientras que el sistema permanentemente funciona en un nivel preventivo.

Hoy, la trazabilidad se ha vuelto un valor equiparable a los certificados de productos orgánicos o de trabajo justo debido a que los consumidores están dispuestos a pagar hasta 30 por ciento más por un alimento, cuya seguridad está garantizada con certificaciones como TIF, Safe Quality Food o British Retail Consortium.

Vale la pena mencionar tecnologías de rastreo como RFID, que permiten seguir en dónde ha estado el producto, así como guardar y acceder a toda la información de ese producto en particular, una mina de oro frente al código de barras tradicional que solamente diferencia SKU y requiere mayor cercanía para leerlo.

2. Eficiencia Energética

La mayor ventaja de una buena práctica en este pilar es el aprovechamiento óptimo del espacio físico en un almacén. Quienes trabajamos en la industria de alimentos frescos/congelados, sabemos que tiene una complejidad muy particular porque se requieren niveles de frío específicos en función del producto: cada espacio, con cierta temperatura, debe ser cerrado y no móvil.

Si pensamos en que los flujos de la demanda son muy variables, el desafío de hacer eficientes los recorridos por el almacén es de la mayor importancia. A nivel de tecnología, una herramienta cuya efectividad hemos comprobado en Sintec Consulting son las cortinas móviles para armar cámaras de frío de acuerdo con la demanda. En pocas palabras, es zonificación adecuada, dinámica y estratégica.

Esto es crítico porque en el almacén siempre tienes un activo a maximizar, pero no todos los productos se comportan de la misma manera así que entre más flexibilidad requieres, mayor complejidad implica. Es común ver negocios con unidades muy grandes que cuestan una gran cantidad de dinero, pero tienen niveles de utilización baja. La introducción de cortinas móviles habilitadas con tecnología permite hasta 40 por ciento más de utilización.

Otro ejemplo son los sistemas AS/RS, que permiten almacenar y recuperar producto de manera automática sin necesidad de interferencia humana. El mayor beneficio de estos sistemas es el incremento en la densidad de almacenamiento, la cual puede aumentar hasta en 40 por ciento, y con esto, tener un impacto directo en nuestro gasto energético.

3. Planeación operativa

En realidad, es un componente de toda la cadena; no se limita a un almacén, ya que se integra desde entender el requerimiento del cliente. Hablamos entonces de la planeación con pronósticos para ventas y abastos, pero a nivel de almacén de forma tal que se pueda cuadrar la actividad del día a día, la semanal que funciona de manera productiva y no reactiva, y otra que puede llegar hasta una proyección de seis meses.

En Sintec Consulting hemos colaborado con empresas líderes en productos de consumo con herramientas que pueden decir diariamente y durante los siguientes siete días, qué plantilla operativa se necesitará, lo cual maximiza la productividad laboral hasta en 50 por ciento y elimina la obsolescencia: El impacto por un mal proceso de surtido puede llegar hasta los 86 pesos por tarima almacenada.

4. Customer centricity

Este pilar busca que los procesos dentro de la cadena, y más en un centro de distribución, sean enfocados a dar un mejor servicio y generar mayor valor en cada transacción, nos referimos no solo al enfoque operativo sino a cumplir la expectativa del consumidor en todos los canales de venta.

Para lograr las mejores prácticas en este pilar, resulta crítico identificar correctamente cuales son las necesidades de los clientes y cruzar esta información con las posiciones de los productos dentro del centro de distribución permitiéndonos tener en mejor accesibilidad aquellos productos relevantes para nuestros clientes y traducirlo en una mejora de servicio. En términos sencillos, es tener cerca lo que se va a pedir y requiere mucho conocimiento del cliente, para asociar con un circuito interno los productos que se complementan en los pedidos.

La tecnología es el principal habilitador de este objetivo. Actualmente, se pueden diseñar algoritmos para tener recorridos por el almacén cien por ciento optimizados. El operario simplemente debe ejecutar las instrucciones que eliminan tiempos muertos de traslado o lectura de la hoja de picking. A veces decimos que es como tener un Waze dentro del centro de distribución pero mejor, ya que este nunca te pierde ni envía por malos atajos. Así, en ocho horas se puede cargar 50 por ciento más y hacer recorridos 50 por ciento más cortos.

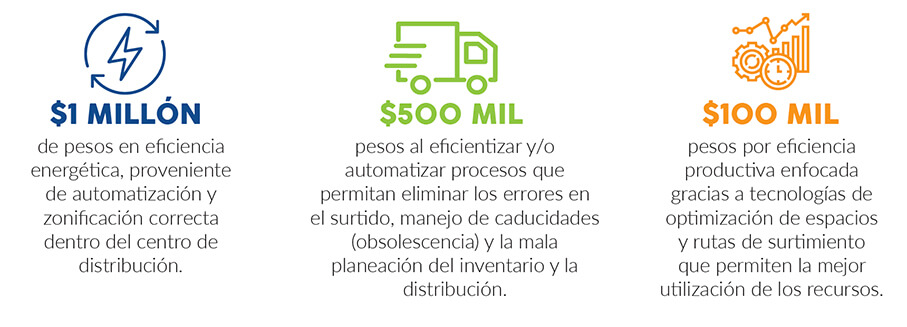

En un almacén con un promedio de mil movimientos semanales, estos son los potenciales ahorros mensuales obtenidos:

Ante este complejo panorama, quizá te estás preguntando por dónde habría que empezar la optimización. Lo primero para responder es entender la importancia de construir con visión del futuro. La tecnología cambia la jugada constantemente para todas las industrias, pero podemos adelantarnos con soluciones que operan en conjunto o como estrategias, y así ir optimizando desde el punto de dolor más crítico de cada negocio.

En todos, siempre se obtiene como extra un beneficio para el talento humano en términos de ergonomía y salud. Imagina cuántas afectaciones corporales produce pasar la mayor parte de una jornada laboral en un almacén a bajas temperaturas, como reumatismo y degeneración ósea. La satisfacción de mejorar las condiciones laborales y enfocar a las personas en actividades de mayor valor estratégico, como la supervisión de los procesos automatizados, puede mejorar hasta en 10 por ciento la productividad.

En conclusión, tu negocio, tu gente y tu cliente bien valen la transición hacia una cadena de frío eficiente en costos y seguridad.