I. Introducción

Hay diferentes razones por las que se requiere mantener Inventarios: para cumplir con tiempos de entrega cortos, para asegurar disponibilidad de producto ante niveles de demanda inciertos, por la necesidad de maximizar una capacidad de producción, para llenar el tubo en lanzamientos de nuevos productos, etc. Y cada vez más, el entorno de las Empresas y de sus Cadenas de Suministro se ha vuelto más complejo: una creciente cantidad y variedad de productos, la presión por innovar con nuevos productos o con promociones en los actuales, las exigencias de servicio de los Canales de Distribución y la incesante búsqueda de reducir costos.

El gran reto es cómo lograr los resultados esperados de manera consistente con las capacidades y recursos limitados de los que se dispongan, y siempre con un enfoque hacia cumplir, o aún mejor, superar las expectativas de los Clientes. Así es que la búsqueda constante de eficiencias a lo largo de la Cadena de Valor se ha vuelto una competencia clave que toda Organización debe dominar.

Para nadie debe ser noticia que esto requiere de un enfoque Integral en cómo vemos y cómo nos organizamos para administrar los diferentes eslabones de la Cadena y en el caso de la Planeación de Inventarios, decidir cuánto inventario mantener, qué productos, su ubicación y cómo moverlo de la manera más rentable para el negocio.

II. La Estrategia de Operaciones – Elemento Clave para la Rentabilidad

Podrán haber muchas discusiones del tipo: ¿Qué área debe tener prioridad en la empresa, el área Comercial o la de Operaciones? Aunque la respuesta correcta es ambas, no hay duda de que una va antes que la otra. El área Comercial debe entender claramente las necesidades y expectativas del Mercado, para que de manera alineada a los objetivos estratégicos del Negocio, establezca Propuestas de Valor diferenciadas por Segmento de Clientes; (una Propuesta de Valor es el posicionamiento de la empresa a través de la combinación de productos, condiciones comerciales y experiencia de servicio a brindar por segmento). Este conjunto de compromisos y formas de atender a los Clientes debe siempre buscar maximizar la rentabilidad de la empresa, y será la guía que el área de Operaciones deberá tomar para definir sus Estrategias de Planeación, Organización y Ejecución.

Si la Estrategia de Operaciones se plantea y ejecuta correctamente, de entrada habilitará la parte de la rentabilidad de la Empresa que viene de cumplirle al Mercado la Propuesta de Valor. Pero además de esto, una estrategia que optimice la mezcla, ubicación y flujo de los inventarios ayudará a que esa Propuesta de Valor se cumpla de la manera más rentable. Es fácil cumplirles a los Clientes y dar buenos niveles de servicio a través de mantener mucho inventario de todos los productos en todas las ubicaciones de la Cadena, siempre y cuando los accionistas de la empresa no estén esperando recibir un buen retorno sobre sus inversiones de capital; pero como esto no es así, existen los Directores y Gerentes de Logística, para asegurar que estas inversiones en recursos e inventarios se aprovechen de la mejor manera.

En ocasiones la Organización busca que las ventajas competitivas que les brinda su Cadena de Suministro sean uno de sus “Core Competences”, estableciendo una definición o “Statement” conceptual de lo que la organización persigue como una expresión formal del Driver Estratégico del Negocio, desde lo general (como buscar servicio, costo, cobertura geográfica, agilidad, flexibilidad, etc.) hasta lo específico (como desarrollar la capacidad de soportar la introducción de grandes cantidades de lanzamientos de productos nuevos cada año).

El punto es entender que no se puede hacer todo, o no se puede ser el mejor en todo; tratar de serlo sería demasiado caro y se debe buscar enfocar los recursos de la organización en las cosas que más le convienen al negocio, partiendo de lo que quiere hacer el negocio. Al final es una cuestión de cómo aprovechar los recursos de la organización de la manera más rentable.

III. La definición de la Estrategia de Operaciones

La Estrategia de Operaciones es la expresión formal de lo que una Empresa busca lograr con su Cadena para atender los requerimientos de sus Clientes, partiendo de los Impulsores Estratégicos establecidos por la Dirección General. Dicho de otra manera, son los lineamientos de cómo organizar y operar la Cadena para cumplir con la Propuesta de Valor de la manera más rentable. Sin la Estrategia de Operaciones, no hay forma de estructurar, planear y operar la Cadena asegurando el mejor resultado a nivel global, y muy fácilmente se cae en optimizaciones locales. Esta integración a la que se hace referencia es en todos los sentidos: por área, por eslabón, entre ubicaciones e inclusive considerando a Proveedores y Clientes externos.

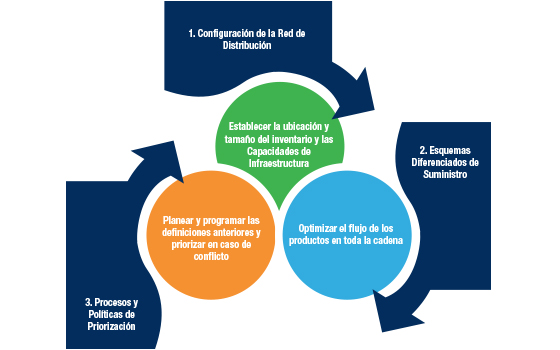

La Estrategia de Operaciones se compone de 3 grandes elementos: a) la Configuración de la Red de Distribución, b) los Esquemas de Suministro y c) los Procesos y Políticas de Priorización.

A continuación se explicarán cada uno de ellos:

a) La Configuración de la Red de Distribución

Este primer grupo de definiciones serán de las más importantes en cuanto a cómo la empresa invertirá en Activos a lo largo de la Cadena. El Requerimiento de Servicio (principalmente el Tiempo de Respuesta que espera el Cliente al final de la Cadena) dictará la Configuración y Capacidades de la Red, de tal manera que cada Eslabón le surta a su Cliente Interno para que la Cadena completa le cumpla la Oferta de Servicio al Cliente final. De los principales elementos a considerar son: la Configuración misma de la Red (en dónde se ubicarán las Plantas, Centros de Distribución, etc.), las Capacidades de la Infraestructura (de producción de Plantas, capacidad de almacenamiento de CeDis, etc.) y la Inversión en Flota de Distribución (Propia vs. Tercerizada).

b) Los Esquemas de Suministro

Volviendo a la definición de Propuestas de Valor diferenciadas, si se hicieron correctamente, éstas se basaron en el hecho de que los diferentes Productos y Clientes no contribuyen de la misma forma a la rentabilidad de la Empresa. Considerando esto, así de que productos con características de demanda y restricciones de suministro diferentes se deben manejar de manera diferente, cualquier esfuerzo para definir las mejores formas de administrar inventarios debe buscar implantar esquemas diferenciados por tipo de producto. El objetivo de esta diferenciación en los Esquemas y Procesos es optimizar la relación entre la utilización de los recursos de la Cadena, el Costo de mantenerla y el Servicio a los Clientes internos y externos; esta optimización debe siempre buscar una sola cosa: maximizar la rentabilidad de la empresa.

Para habilitar la Estrategia, se deben construir mecanismos para que los ejercicios de Planeación Táctica y Ejecución a lo largo de la Cadena se hagan alineados a ella. Para lograr esto en lo referente a la Planeación de Inventarios, se mencionarán a continuación 2 prácticas fundamentales:

1. El establecer Objetivos de Servicio Diferenciados:

Como ya se mencionó, el punto de partida para estructurar y alinear la Cadena es la definición de la Propuesta de Valor diferenciada, y la Estrategia de Operaciones debe tomar los compromisos que se establecen en ella y convertirlos en Objetivos de Servicio claros y ejecutables que asegurarán que la Cadena se alinee a la Propuesta de Valor. Por lo general, estos Objetivos de Servicio deben ser diferenciados por Canales, Clientes, Tipos de Productos (Clasificación ABC), etc., de tal manera que al soportar efectivamente la Propuesta de Valor a los Clientes, se logran los mejores resultados financieros a nivel Organización. Dependiendo de la Propuesta específica, estos Objetivos de Servicio se definirán generalmente en términos del cumplimiento a los tiempos o fechas de entrega y las cantidades surtidas.

Como lo es con todos los puntos de la Estrategia, la idea es crear mecanismos (o “palancas”) para difundir de manera sistemática Criterios y Políticas de Planeación y Ejecución a lo largo de la Cadena (en línea a los objetivos de Negocio establecidos por la Dirección General). En este caso, el establecer Objetivos de Servicio diferenciados, que obviamente se tendrán que habilitar mediante los Esquemas de Suministro y los Procesos, le permite a la organización hacer varias cosas: por un lado, homologar la Planeación a lo largo de la Cadena, pero además le da a un área central de Planeación herramientas para modelar escenarios de cómo diferentes formas de desplegar los recursos de la empresa impactarían los resultados tanto operativos (por ejemplo niveles de inventarios, utilización de almacenes, etc.) como financieros (Rotación de Inventarios, Nivel de Servicio, Venta Perdida, etc.).

El beneficio de establecer estos mecanismos es poder hilar de manera más fina las palancas a mover y los resultados que se podrían dar a lo largo de la Cadena, recalcando que esto se habilita con Esquemas, Procesos y finalmente herramientas de TI.

2. El definir Esquemas de Suministro Diferenciados:

La selección de qué Esquema de Suministro aplicar para diferentes tipos de productos en diferentes puntos de la Cadena depende de 3 factores: las Características de Demanda de los Productos, las Capacidades de Suministro y los objetivos (o expectativas) de Servicio de los Clientes (internos o finales).

Partiendo de una Clasificación de Productos (considerando no sólo su nivel de demanda sino otros factores como Categorías de Producto, Segmentos de Mercado, etc.) para una ubicación específica de la Cadena, se aplican Esquemas de Planeación y Operación que “muevan” el producto con base en las señales más confiables en ese momento. El primer enfoque a considerar es planear los movimientos de producto (cuándo mandar comprar, cuándo mandar producir o cuándo enviar de un punto a otro) con base en la demanda esperada (o futura), lo que permite anticipar cambios en niveles y tendencias de demanda y así preparar de manera proactiva la configuración de la Cadena; esto se llama un esquema “Push” y normalmente se apalanca en un pronóstico de demanda certero.

Pero cuando no es factible predecir la demanda con un buen nivel de exactitud, es peligroso aplicar un esquema tipo “Push” ya que se corre el riesgo de planear con base en señales de demanda equivocadas, y lo que generalmente ocurrirá serán agotados (si se sub-estimó la demanda futura) o sobre-inventarios (si se sobre-estimó la demanda futura). En estos casos es más apropiado aplicar esquemas tipo “Pull”, que en lugar de tratar de anticipar la demanda, se esperan a que los niveles de inventario lleguen a un cierto nivel predeterminado para disparar la señal de movimiento de producto (considerando los niveles de demanda recientes en esa ubicación). Estos esquemas son, por su misma naturaleza, más reactivos, pero se pueden hacer ajustes anticipados a los niveles de inventario a mantener si se tienen estimados de gruesos de cambios en la tendencia y nivel de la demanda a corto/mediano plazo.

Por último, existe otro tipo de esquemas para mover productos a lo largo de la Cadena, lo que comúnmente se conoce como “Bajo Pedido”, que normalmente se aplica a productos de muy baja o esporádica demanda, o que requieren de Materias Primas o procesos muy caros y especializados, y que por lo mismo no se mantienen en inventario. Estos productos sólo se compran, producen o distribuyen cuando se confirma un pedido de un Cliente.

c) Alinear los Procesos de Planeación y Ejecución y las Políticas de Priorización

Los procesos de Planeación y Ejecución deben habilitar los Esquemas de Suministro diferenciados requeridos, y mediante la forma en que integren, sincronicen y alineen las Áreas involucradas, deben asegurar mantener actualizada la configuración de la Cadena a través de las temporadas del año. Por ejemplo, si la Estrategia plantea Objetivos de Nivel de Servicio diferenciados por Clasificación ABC de los productos, los procesos de Planeación deben asegurar que se actualice periódicamente esta clasificación y que se despliegue a lo largo de la Cadena; de lo contrario, la Estrategia dejará de cumplirse.

La Planeación de Inventarios es una parte de la Planeación Táctica global de la Cadena, y como tal debe quedar integrada correctamente al resto de los ejercicios de planeación para asegurar que la Cadena completa quede preparada para soportar la Demanda Esperada de los siguientes periodos. Esto implica que la Planeación de Inventarios debe estar sincronizada con los procesos de Planeación de la Demanda (S&OP) además de alineada a los ciclos del propio Mercado. Puesto que uno de los inputs clave para la Planeación de Inventarios es la estimación de la Demanda Esperada, se debe proponer una frecuencia de ejecución de los Procesos de Planeación de Inventarios en línea con la Planeación de Demanda; si se genera un nuevo Plan de Demanda cada 3 meses, la Planeación de Inventarios se deberá realizar al menos con la misma frecuencia.

Adicionalmente, se tendrán que considerar las características de “velocidad” del Mercado atendido, es decir, si la demanda por SKU no cambia mucho mes a mes, siendo su comportamiento más estacional (o inclusive prácticamente uniforme a lo largo del año), entonces no será necesario estar haciendo actualizaciones de la Planeación de Inventarios con tanta frecuencia, y se podrá dejar ligada a la Planeación de la Demanda (como se mencionó antes). Pero si el Mercado atendido es muy dinámico, los niveles de demanda están cambiando constantemente, hay impulsos y promociones, o entran y salen productos nuevos en cada periodo, entonces quizá la Planeación de Inventarios se tendrá que actualizar con mayor frecuencia que la Planeación de la Demanda.

Por último, es importante considerar ciertos Criterios o Políticas institucionales que se pueden establecer para alinear/estandarizar la forma en que se tomen decisiones a lo largo de la Cadena. Estas decisiones que el personal de la Organización toma y que podrían o no estar soportadas por Procesos formales, deben obedecer a la Estrategia de Suministro establecida; al final no es posible (ni deseable) que se trate de eliminar el criterio de quienes toman estas decisiones, pero sí es necesario documentar los lineamientos que deben seguir al tomar dichas decisiones. Un ejemplo de esto sería establecer criterios claros de cómo priorizar los pedidos de Clientes y Canales al momento de contar con una cantidad limitada de producto. Estas Políticas pueden inclusive aplicarse a la asignación de capacidad productiva (a nivel Línea de Producción) y de lotes de Materias Primas comunes.

IV. Conclusiones

Los retos que toda área de Logística o Planeación enfrentan hoy en día son cada vez más complejos: administrar los recursos y capacidades de la Cadena buscando gastar menos, cumplir mejor y responder más rápidamente a las necesidades cambiantes de los clientes así como a las iniciativas internas de la Organización.

La única forma de lograrlo es alineando todos los eslabones de la Cadena a una Estrategia de Operaciones adecuada y ejecutable. Y en el caso de la Planeación de Inventarios, es clave trabajar con Objetivos de Servicio diferenciados, con Esquemas de Suministro apropiados y con Procesos de Planeación y Ejecución alineados e integrados a la Planeación Táctica de la Cadena completa.

Acerca de Sintec

Sintec es la firma de consultoría líder en generar crecimiento rentable y desarrollar ventajas competitivas a través del diseño y ejecución de Estrategias Integrales e Innovadoras de Clientes & Operaciones. Sintec cuenta con una metodología robusta y única para desarrollar competencias organizacionales basada en los elementos clave: Organización, Procesos y TI. Sintec ha realizado más de 300 proyectos en temas de Estrategias Comerciales, Operaciones y TI, con más de 100 empresas líderes en 14 países de América Latina. La trayectoria de más de 25 años convierte a Sintec en la empresa de consultoría con mayor experiencia en la región.

Ciudad de México: +52 (55) 5002 5444

Monterrey: +52 (81) 1001 8570 / 01 800 112 8570

Bogotá: +57 (1) 379 4343

Sao Paulo: +55 11 3443 7433