Partiendo de la premisa de que productos con características de demanda y restricciones de suministro diferentes se deben manejar de manera distinta, cualquier esfuerzo para definir las mejores formas de administrar inventarios debe buscar implantar esquemas diferenciados por tipo de producto. El objetivo de esta diferenciación en los procesos es optimizar la relación entre la utilización de los recursos de la cadena, el costo de mantenerla y el servicio a los clientes internos y externos.

La clave para lograr esta optimización es contestar las siguientes preguntas: ¿Para qué tipo de canales, clientes y productos se requiere mantener inventarios?, ¿qué productos específicos y qué puntos de la cadena se requieren mantener en inventario? y ¿con qué información se cuenta para tomar las decisiones tácticas y operativas que asegurarán que estos inventarios logren su objetivo?

El gran reto hoy, es lograr resultados consistentes aplicando conceptos y técnicas probadas a operaciones cada día más complejas.

La Solución de Sintec en Reposición de Inventarios.

Con la experiencia adquirida por Sintec a lo largo de 20 años trabajando con clientes en diversas industrias, se ha desarrollado una Solución de Negocio para la Reposición de Inventarios que busca implementar procesos de Planeación, Ejecución y Gestión, sencillos y efectivos que aseguren cumplir con las expectativas de los clientes a la vez que se optimiza el capital de trabajo invertido.

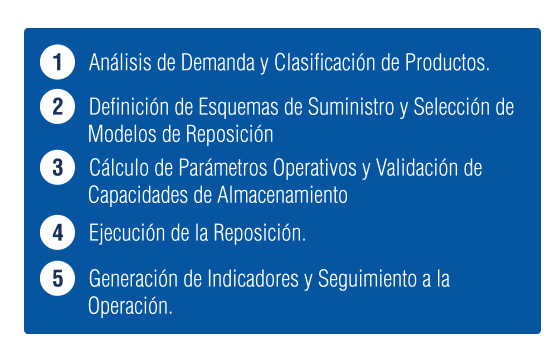

Para diseñar e implementar esta Solución de Negocio, Sintec sigue una metodología que consiste en 5 pasos:

Análisis de Demanda y Clasificación de Productos.

El primer paso es entender el comportamiento de la demanda de cada uno de los productos o materiales que se manejan en los diferentes eslabones de la cadena.

Este entendimiento se estructura mediante una Clasificación ABC que sirve para facilitar la planeación y operación de los diferentes productos agrupándolos por características similares y por la etapa de su ciclo de vida (y no sólo el volumen de la demanda).

Definición de Esquemas de Suministro y Selección de Modelos de Reposición.

Se busca definir Esquemas diferenciados por tipo de producto que optimicen la relación entre la utilización de los recursos de la cadena, el costo de mantenerla y el servicio al cliente final.

Dependiendo de la información de la demanda disponible para cada producto y consideraciones como el tiempo de respuesta, existen diferentes Esquemas de Suministro que van desde disparar requerimientos de producción y surtido con base en pedidos en firme (Make to Order), hasta jalarlos a través de la Cadena mediante reposición (Make to Stock) o empujarlos mediante un pronóstico (Make to Forecast).

Para aquellos productos que se manejen a través de reposición, se seleccionan los Modelos de Reposición más adecuados a las características de demanda y a las restricciones de suministro que enfrenta la cadena.

Cálculo de Parámetros Operativos y Validación de Capacidades de Almacenamiento.

Según la velocidad con la que se mueva el mercado y cambien los niveles de demanda de los clientes, así como variaciones

estacionales de demanda y campañas e impulsos comerciales, se deben recalcular los parámetros operativos para actualizar los diseños de inventarios de cada producto.

Para esto es necesario contar con información actualizada de las capacidades de respuesta de la cadena.

El cálculo de estos parámetros tiene 2 componentes: el cálculo de un Inventario de Seguridad que amortigüe los efectos de la variación de la demanda en el Nivel de Servicio, y por separado el cálculo del Inventario de Ciclo que se destinará a cubrir la demanda nominal de cada producto.

Una vez calculados los Parámetros Operativos, se modelan los niveles proyectados de inventario para validar que las coberturas diseñadas no

excedan límites aceptables (por ejemplo: que se llegara a mermar una parte importante de la vida de anaquel de un producto en inventario), y que la infraestructura y recursos actuales tengan las capacidades suficientes para soportar la operación. De existir conflictos, se evalúan opciones para ya sea modificar los parámetros propuestos o ampliar las capacidades topadas.

Ejecución de la Reposición.

De acuerdo a las frecuencias de revisión por producto, se cotejan los niveles de inventario disponible (Posición de Inventario)

contra los Parámetros Operativos diseñados para generar los requerimientos de Reposición. Posteriormente se validan las capacidades de respuesta para identificar riesgos de incumplimientos en cantidad o tiempo para finalmente confirmar el Pedido de Reposición final.

Generación de Indicadores y Seguimiento a la Operación.

Es crítico establecer mecanismos para gestionar la operación e identificar la necesidad de ajustes a los esquemas de manera ágil y proactivamente. Para esto se requieren herramientas para tener la visibilidad de los resultados de las diferentes etapas del proceso mediante la generación y publicación de indicadores. Por último, la disciplina y el apego a los procesos son fundamentales para generar los beneficios esperados y se debe contar con un área responsable de monitorear resultados e identificar las causas raíz cuando suceden contingencias.

Beneficios

Además de los beneficios operativos de mantener inventarios más esbeltos y de los beneficios administrativos al operar con esquemas claros y fáciles de manejar, la Solución propuesta genera beneficios directos en resultados de negocio. Los más representativos son:

- Incremento de Nivel de Servicio (reducción de venta perdida).

- Incremento en Rotación de Inventarios y reducción productos obsoletos y merma.

- Reducción en capital de trabajo invertido en Inventarios.

- Reducción de Costos Logísticos de Almacenamiento y Distribución