O cliente atua no setor de painéis e pisos de madeira e tem realizado esforços na otimização de recursos em todos os elos da cadeia como forma de compensar a queda no faturamento nos últimos anos e aumento da competitividade do setor, que possui traços similares a mercados de commodity.

Os estoques, no geral, sejam de produtos acabados, matérias primas ou outros materiais (MRO), representam uma parcela relevante da alocação de recursos de uma indústria, podendo superar 15% dos ativos. Por isso, uma boa gestão pode reduzir consideravelmente o capital de trabalho e o custo financeiro da operação, tendo em conta a manutenção do nível de serviço oferecido aos clientes.

No projeto de melhoria da saúde dos estoques, foram identificadas oportunidades de ganho em 3 áreas:

- Níveis de estoques elevados em relação a demanda e com alta cobertura para itens de baixo giro.

- Ausência de política estratégica de estoques e de definição de métodos de reposição.

- Capital de trabalho ocioso em estoques sem giro e potencial de venda perdida por falta de disponibilidade de itens demandados.

Solução e plano de ação

O projeto de gestão de estoques foi concebido em 4 etapas:

- Entendimento detalhado da situação. Apesar da similaridade dos produtos, o cliente se diferencia pelo serviço personalizado oferecido aos seus clientes, com itens de dimensões exclusivas, que incorre em um portfólio complexo e maiores custos operacionais, mas muitas vezes sem se converter em rentabilidade. O portfólio inicial apresentava muitos SKU’s ofertados com baixa geração de valor, dos quais 37% geravam somente 9% da receita e 30% do valor de estoque. Além disso, 24% do estoque era composto por itens de baixo giro. Sendo assim, foram definidos 3 pontos de atenção para a correção e definição de uma nova política de estoques:

*Necessidade de revisão do portfólio;

*Estruturação de uma previsão de demanda, baseada no histórico de vendas e processo de S&OP vs atendimento realizado pela ordem de entrada dos pedidos em carteira;

*Análise de rentabilidade por SKU. - Classificação dos SKU’s baseada no volume, variabilidade e frequência dos pedidos. Para garantir o nível de serviço e rentabilidade, também foram consideradas a relevância estratégica dos itens e rentabilidade baseado em quem o consome

- Desenvolvimento de uma política de estoque por segmento de itens com características similares, na qual os critérios de classificação foram traduzidos em estratégias de estoque adequadas para cada segmento, definindo o Método de reposição (Make-to-forecast, Make-to-stock, Make-to-order), a Política de estoque (Estoque de segurança, Estoque de ciclo, Inventário Meta, etc) e o Nível de serviço objetivo.

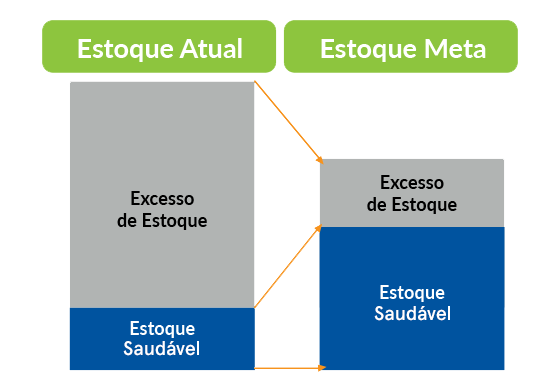

O objetivo final do desenho foi definir níveis de estoque alinhados ao comportamento da demanda, a fim de garantir a disponibilidade do produto final. Respondendo a perguntas como: Devo manter estoque de todos os itens? Qual o volume necessário? Como garantir esse nível de estoque? E o que deve ser feito para ajustar a situação atual ao modelo desejado? - Como etapa final do projeto, foi realizada a implementação e execução das soluções propostas, para garantir a assimilação dos conceitos pela equipe do cliente e garantir os ganhos previstos, com o desenvolvimento dos planos de rotinas e treinamento das equipes, a aplicação da nova metodologia de programação da produção, a reavaliação de Portfólio e redução dos estoques sem giro, e a definição das regras de atendimento com processos de controle de estoque para produtos acabados, matérias primas e MRO

A implementação das soluções foi composta tanto por ações pontuais de curto prazo, como pela adequação dos processos para superar a alta ocupação do espaço físico disponível, e de longo prazo, com o desenvolvimento de políticas comerciais (ex.: descontos, ofertas, outlets, etc).

Benefícios e resultados

Além dos ganhos relativos as mudanças estruturais, foram estabelecidas metas de redução de acordo com o potencial calculado. Baseada nas soluções apresentadas ao cliente e considerando um cenário factível, foi definido um potencial de redução de 19% do total do valor de estoque. Nesse cálculo, estavam inclusas as reduções de produto acabado (16%), de matéria prima (25%) e de MRO (15%), pautadas principalmente na mudança de conceitos e foco nos itens de maior relevância para operação.

Além dos ganhos diretos do projeto, também estima-se uma redução do custo de produção, através da redução de set ups e otimização das linhas de produção de pelo menos 2-3% e redução de perdas e avarias de estoques sem giro de aproximadamente 10%.